CNC-Langdrehautomaten vom Typ Tornos für komplexe Teile in Klein- bis Grossserien

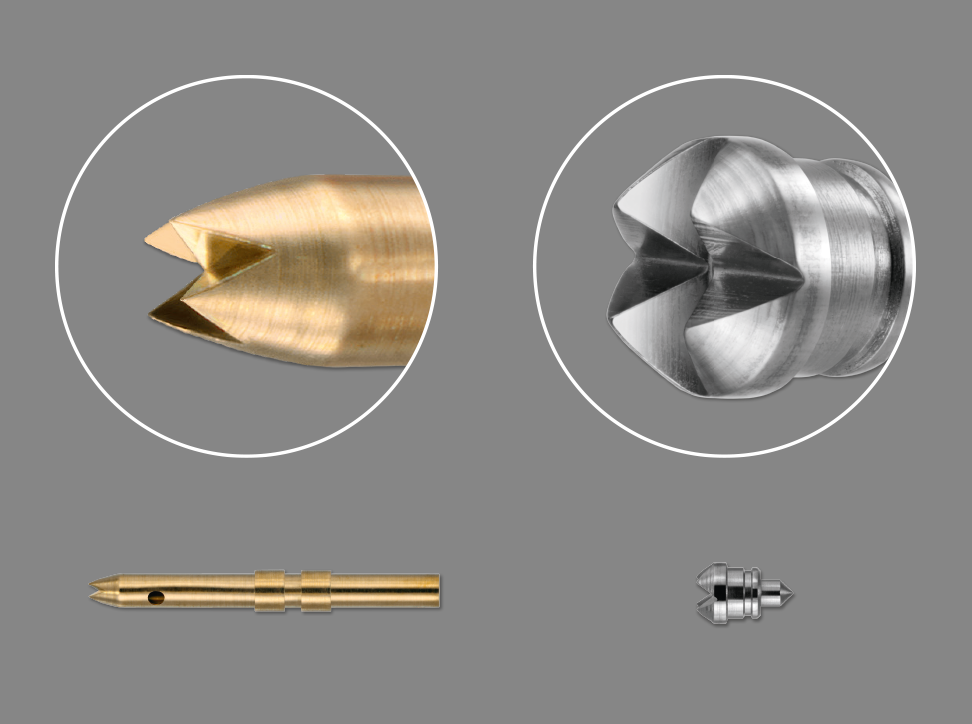

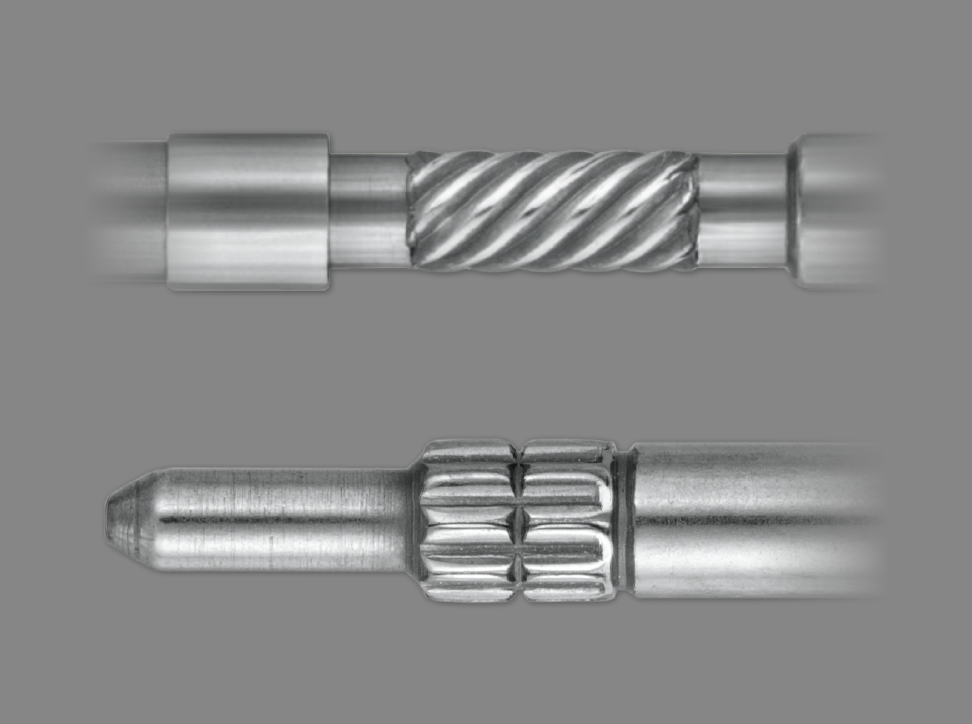

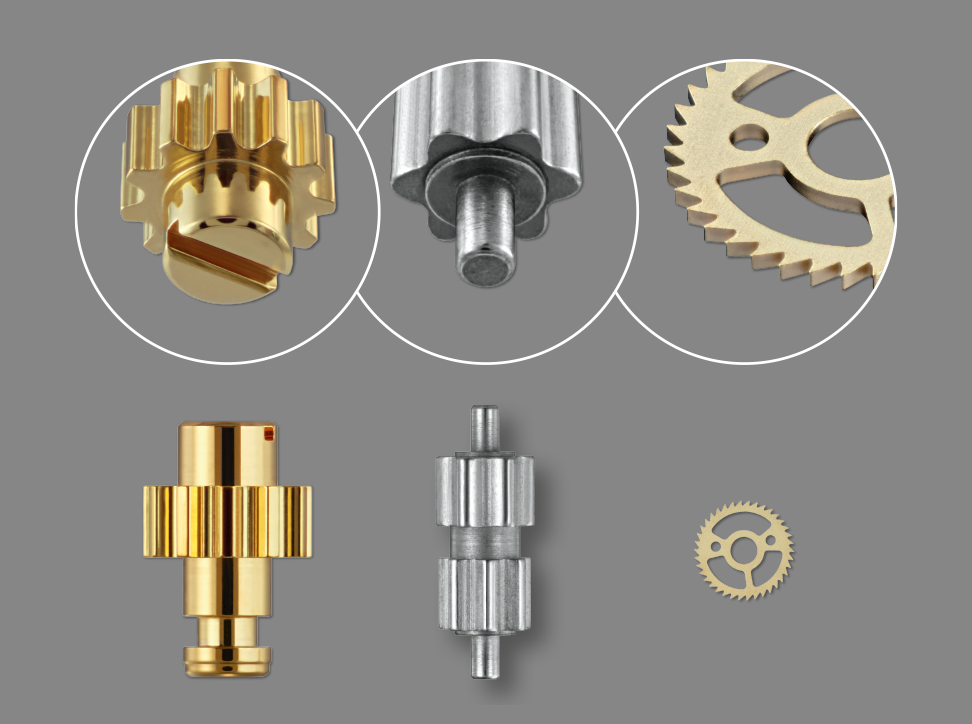

Die numerisch gesteuerten (CNC) Drehmaschinen von Polydec SA werden für die Fertigung von sehr kleinen Teilen mit komplexer Geometrie eingesetzt, die nicht auf den "Escomatic"-Drehautomaten realisiert werden können. Sie verfügen alle über einen zusätzlichen automatischen Stangenlader. Im Gegensatz zum Escomatic-Verfahren dreht das Material und die Werkzeuge sind nicht angetrieben.

Im gleichen Arbeitszyklus können zudem weitere Bearbeitungen vorgenommen werden, oft in Gegenbearbeitung: Polygonaldrehen, Verzahnen, Fräsen, Bohren, Gewindewirbeln/-bohren oder Gewindeschneiden.

Beispiele von meistverwendeten Materialien

- Automatenweichstahl

- Härtbarer Automatenstahl

- Baustahl

- Martensitischer rostfreier Stahl

- Austenitischer rostfreier Stahl

- Kupferlegierungen (CuBe, Messing, Neusilber, Bronze)

- Edelmetalle (Palladiumlegierung, Gold)

- Titan

Übliche Abmessungen

Durchmesser zwischen 0.05 mm und 6 mm

Max. Länge 80 mm

Branchen

- Uhrenindustrie

- Automobilindustrie

- Elektronik

- Medizinaltechnik

Toleranzen

Einhaltung von Toleranzbereichen von +/- 2µm (0.002 mm), je nach Material und Geometrie des Werkstücks